Non avevo mai sentito parlare d'aria liquida prima del mio ricovero in ospedale. Ero a letto e aspettavo con ansia di sapere se l'intervento che avevo subito all'unico occhio che mi restava in seguito al distacco della retina fosse riuscito, evitandomi la cecità. Il chirurgo tolse le bende e mi esaminò l'occhio attentamente. Si, l'operazione era riuscita, mi assicurò. Confortato dalla buona notizia, seguii con interesse le sue spiegazioni sulla tecnica impiegata per salvarmi la vista. Mi aveva applicato sull'occhio uno strumento a forma di matita raffreddato in azoto liquido. La bassissima temperatura aveva sigillato lo strappo nella mia retina con un effetto molto simile a quello dell'estremo calore sui metalli nell'operazione della saldatura.

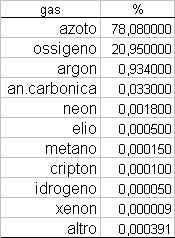

L'azoto era stato preso direttamente dall'aria che respiriamo ogni giorno, e che è composta essenzialmente per il 78 per cento di azoto, per il 21 per cento di ossigeno, e per il resto di piccole quantità di anidride carbonica, idrogeno, elio, gas rari (argon, cripton, neon e xeno), vapore acqueo e sostanze inquinanti. Con l'eccezione del vapore acqueo e delle sostanze inquinanti, tutti gli altri componenti sono utilizzati dall'industria, benché oggi alcuni di essi si ottengano più economicamente da altre fonti.

Le grandi imprese occidentali che producono gas atmosferici e altri gas industriali - l'Air Liquide in Francia la BOC (ex British Oxygen Company) in Inghilterra, la Union Carbide e la Air Products and Chemicals negli Stati Uniti - figurano tra i giganti dell'industria nei rispettivi paesi. È un complesso di imprese con un giro d'affari di 15.660 miliardi di lire e centinaia di stabilimenti in tutto il mondo.

«Ciò che facciamo - dice Richard Giordano, presidente del gruppo Boc - è estrarre gas dall'aria e da altre fonti per aiutare altre persone a creare nuovi prodotti o a migliorare quelli esistenti. Bisogna venire dietro le quinte per vederci all'opera, ma una volta che cominciate a guardare, ci vedrete dappertutto.»

Non avevo bisogno di guardare fuori della mia camera d'ospedale per avere conferma della presenza di gas industriali intorno a me. Il respiratore accanto al mio letto era collegato a una bombola di ossigeno liquido. Il vetro della finestra e i puntelli d'acciaio del letto erano stati fabbricati in forni riscaldati da getti d'ossigeno per renderli efficienti al massimo. L'argon e il neon nelle lampadine e nei tubi fluorescenti che illuminavano la camera erano stati estratti dall'aria.

Guardando fuori della finestra vedevo un fiume che qualche anno prima era inquinato. L'ossigeno con cui erano state arricchite le sue acque aveva spinto i batteri a divorare le scorie tossiche. Ora il fiume scorreva limpido, ed erano tornati pesci e cigni.

Quasi ogni volta che prendevo in mano un giornale vi trovavo riferimenti all'uso di gas industriali. A New York, operai asportavano con spruzzi di azoto liquido strati di vernice in decomposizione dall'interno della Statua della Libertà. In Unione Sovietica, dopo il disastro di Chernobyl, azoto liquido è stato immesso sotto il reattore nucleare per congelare il terreno e abbassare la temperatura nel nucleo del reattore. A Milano, durante i lavori per la costruzione della Linea 3 della metropolitana, sonde piene di azoto liquido a 196 centigradi sotto zero sono state piantate nel terreno ricco di falde acquifere per consolidarlo congelandolo e facilitare così lo scavo delle gallerie.

Ero così incuriosito dal mondo quasi sconosciuto dei gas industriali che decisi di esplorare alcune fabbriche. Vicino Melun, a sud di Parigi, ho visitato un impianto per la separazione dell'aria che produce più di 300 tonnellate di gas al giorno. Fuori della fabbrica, un complesso di anonimi edifici di cemento e metallo, c'erano uomini che sorvegliavano il carico di gas su autocisterne. Ma in giro non vedevo nessuno scaricare la materia prima. Ne chiesi notizia a Emmanuel Fano, l'ingegnere responsabile, e lui sorrise e mi indicò un'apertura di quattro metri quadrati provvista di persiane vicino alla sommità di un muro. "Eccola li la nostra materia prima" disse. "Aria, pura e semplice aria." Si sentiva all'interno un gran sferragliare e tintinnare. Ma non vedevo altro che uomini in camice bianco intenti a controllare la batteria di quadranti, d'indicatori e di stampanti di computer. Fano e i suoi lì collaboratori lavorano dalle 8 alle 17 dal lunedì al venerdì. Lo stabilimento, invece, rimane in attività 24 ore al giorno, sette giorni la settimana, sotto la guida di alcuni computer.

Due tecnici sono sempre facilmente raggiungibili, e il computer principale può chiamarli con il cicalino elettronico in caso di problemi.

Se l'aria è gratuita e la manodopera è minima, i gas che se ne ricavano devono costare assai poco, mi dissi. «Niente affatto - rettificò Fano - sono invece molto costosi perché il processo di separazione dell'aria richiede enormi quantità d'energia per continuare a far passare l'aria attraverso i vari sistemi e contribuire a scomporla nelle varie parti che la costituiscono.»

All'inizio del secolo scorso gli scienziati ritenevano per lo più che l’aria e i suoi principali componenti, ossigeno e azoto, fossero "gas permanenti" e non potessero essere mai ridotti allo stato liquido. Ma nel 1877 Louis Cailletet in Francia, e Raoul Pictet in Svizzera produssero nei loro laboratori alcune gocce bluastre d'aria liquida. Verso la fine del secolo il tedesco Karl Von Linde e il francese Georges Claude elaborarono, indipendentemente l'uno dall'altro, tecniche per produrre aria liquida e separarne i componenti gassosi su scala industriale. Poco dopo, Linde costituì una società per sfruttare la sua invenzione in Germania, e Claude divenne uno dei fondatori della Air Liquide.

Le tecniche si basavano su tre principi. Il primo è che la temperatura alla quale un gas si liquefa varia a seconda della pressione che viene esercitata su di esso. Il secondo è che i gas si riscaldano quando vengono compressi e si raffreddano quando si espandono. Lo si può constatare osservando una capsula di anidride carbonica che trasforma acqua comune in acqua di soda. Il gas è stato compresso nella capsula a una pressione quattro o cinque volte maggiore di quella atmosferica, e quando viene liberato nell'acqua della bottiglia fa diventare la capsula gelida al tocco. Il terzo principio dice che si può separare un liquido nei suoi componenti gassosi facendolo bollire. La parte più volatile s'innalzerà come vapore e potrà essere raffreddata e condensata riportandola allo stato liquido in un altro recipiente. E lo stesso procedimento seguito da un agricoltore che, per fare il brandy di mela, distilla l’alcol dal succo fermentato del frutto.

La differenza tra questa operazione e il lavoro di un impianto per la separazione dell'aria e' solo un fatto di gradi. Ma a questo riguardo é considerevole. Il punto di ebollizione dei gas dell'aria alla pressione atmosferica, che è anche il punto in cui diventano liquidi, è molto basso: 183 centigradi sotto zero per l'ossigeno e 196 centigradi per l'azoto. Per arrivare a queste temperature la tecnica ha dovuto fare miracoli.

Il processo in un impianto per la separazione dell'aria comincia coi

giganteschi compressori che aspirano l'aria esterna e filtri che

bloccano sostanze inquinanti, vapore acqueo, anidride carbonica.

Una volta purificata, l'aria è sottoposta a enorme pressione - fino a 20 volte quella dell'atmosfera - per potere poi essere espansa e usata come refrigerante. Poiché la compressione ne fa salire bruscamente la temperatura, l'aria viene fatta circolare attraverso unità refrigeranti e sottoposta a ulteriori trattamenti per poter arrivare a 80 centigradi sotto zero. Ora la pressione su quasi tutta l'aria è sei volte inferiore alla norma.

Espandendosi, questa massa d'aria raffredda il resto, che rimane sottoposto ad alta pressione, fino a 160 centigradi sotto zero, e a questo punto comincia a formarsi un liquido bluastro. Da ora in avanti si tratta di convogliare l'aria liquida attraverso un dedalo di tubi e di scambiatori, di pressioni che si espandono e contraggono, di temperature che si alzano e si abbassano.

Infine, la distillazione: si elimina l'azoto con la bollitura, e quello che rimane è ossigeno puro.

La distillazione avviene in colonne di acciaio inossidabile dentro le quali sono accatastati centinaia di "vassoi", ciascuno perforato da migliaia di minuscoli fori. Il gas sale attraverso i fori; il liquido, debordando dai vassoi, si riversa sul livello sottostante. In questo modo, il gas si arricchisce di azoto, e il liquido di ossigeno.

Il processo, come tanti aspetti di questa industria, è invisibile. Dovendo essere compiute a temperature cosi basse, le operazioni hanno luogo entro le pareti metalliche di quella che è chiamata una scatola fredda (cold-box). Ciò che esce dalla scatola fredda può essere allo stato gassoso o a quello liquido, a seconda di dove e di come deve essere spedito.

Allo stato gassoso, l'aria e altri gas industriali sono spesso trasportati per mezzo di condotti sotterranei. Allo stato gassoso o liquido possono anche essere spediti in cilindri d'acciaio specialmente isolati, autocisterne, carri ferroviari e navi.

Gli impieghi dei gas industriali nel nostro mondo ipertecnologico sono numerosi e vari. Alimenti congelati in azoto o anidride carbonica liquidi hanno trasformato il nostro modo di mangiare. Sempre nel settore alimentare, la Barilla ha sperimentato di recente con successo un metodo di disinfestazione del grano duro conservato nei silos con un gas non tossico: l'anidride carbonica. I programmi spaziali richiedono enormi quantità di idrogeno e di ossigeno liquidi, usati come carburante dei razzi. Le piastrine di silicio dei computer sono così delicate che possono essere prodotte soltanto in un'atmosfera di azoto ultrapuro e ultrainerte (o del suo ancora più inerte cugino, l'argon). E le trivellazioni sottomarine sono rese possibili dall'uso di enormi quantità di elio e di ossigeno allo stato gassoso.

Quali meraviglie possiamo aspettarci in futuro? Nella sua sede centrale di Parigi, Edouard de Royère, presidente e direttore generale della Air Liquide, parla di progressi tecnici che sono già sui tavoli di progettazione. Gli aerei ci porteranno in meno di due ore dall'Inghilterra all'Australia volando nella parte superiore dell'atmosfera con i serbatoi pieni di ossigeno liquido prelevato dall'aria circostante. I treni viaggeranno a 500 chilometri l'ora, galleggiando letteralmente sul paesaggio grazie a un effetto levitazione indotto da potenti elettromagneti raffreddati in elio liquido. Le automobili avranno motori di ceramica, due volte più leggeri di quelli d'acciaio, e consumeranno meno carburante. La ceramica sarà fatta di ossidi in polvere, con tecniche che dovranno essere usate soltanto in un'atmosfera di azoto ultrapuro e inerte. "Saremo noi a far muovere gli ingranaggi del XXI secolo, ma pochi lo sapranno" dice Royère con una nota di tristezza nella voce.

Non tutti saremo cosi poco informati. Se gli scienziati tradurranno in realtà i loro sogni, centinaia di migliaia di persone afflitte da malattie respiratorie croniche potranno condurre una vita normale, grazie a contenitori d'ossigeno portatili. Altri guariranno dal gomito del tennista e dai reumatismi mediante terapie a base di azoto. E molti di noi non dimenticheranno mai che qualche goccia di gas ghiacciato ci ha salvato dalla cecità.

Testo di Robert Wernick, tratto dal Reader's Digest

Potete approfondire gli argomenti consultando Wikipedia, enciclopedia on-line a consultazione gratuita